در عملیات های گسترده و پیچیده برای حفاری چاه های نفت و گاز، بیشتر توجه ها به سمت تجهیزات عظیم، فناوری های نوین و دکل های پیشرفته جلب می شود. اما واقعیت این است که در پس این فناوری های مدرن، موادی ساده و ظاهراً بی اهمیت وجود دارند که نقشی تعیین کننده در موفقیت یا شکست یک پروژه ایفا می کنند؛ یکی از این مواد حیاتی، باریت حفاری است.

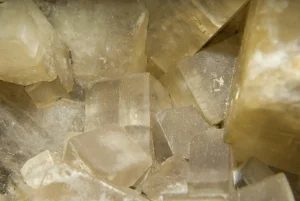

باریت یک کانی طبیعی، متشکل از سولفات باریم (BaSO₄) است. ویژگی شاخص آن، وزن مخصوص بالا و پایداری شیمیایی قابل توجه است. این دو خاصیت باعث شده اند که باریت به یکی از اجزای اصلیِ سیالِ حفاری تبدیل شود. سیالی که بدون وجود باریت، توان کنترل فشارهای زیرزمینی را نداشته و عملیات حفاری با خطرات جدی روبهرو می کند؛ به زبان ساده، باریت همان حلقه پنهانِ زنجیره حفاری است که امنیت، پایداری و بهره وری پروژه را تضمین می کند.

خواص باریت و اهمیت آن در حفاری

علت اصلی انتخاب باریت، ویژگی های فیزیکی و شیمیایی منحصر به فرد آن است؛ که شامل:

وزن مخصوص بالا

باریت وزنی در حدود ۴٫۲ تا ۴٫۵ گرم بر سانتی متر مکعب دارد. همین ویژگی سبب می شود سیال حفاری به راحتی سنگین شود و فشار هیدرواستاتیک لازم برای مقابله با فشارهای زیرزمینی ایجاد گردد. برای مقایسه، وزن مخصوص بسیاری از مواد معدنی دیگر کمتر از ۳ است و همین موضوع کارایی آن ها را محدود می کند.

خنثی بودن شیمیایی

باریت تقریباً واکنشی از خود نشان نمی دهد. این خاصیت بسیار مهم است زیرا سیال حفاری در تماس مداوم با لایه های مختلف زمین و ترکیبات شیمیایی گوناگون قرار دارد. اگر ماده ای واکنشپذیر باشد، ترکیب سیال تغییر می کند و مشکلات جدی به وجود می آورد.

نرمی و قابلیت آسیاب شدن

یکی دیگر از مزیت های باریت، ساختار نرم آن است. باریت به راحتی خرد و آسیاب می شود و پودری ریز و یکنواخت تولید می کند. این پودر بدون اینکه به تجهیزات حفاری آسیب بزند، در سیال حل یا معلق می شود.

پایداری در شرایط سخت

حفاری در اعماق زمین با فشار و دمای بالا همراه است؛ باریت حتی در این شرایط هم پایداری خود را حفظ می کند و تغییری در ساختارش رخ نمی دهد.

صرفه اقتصادی

در نهایت، باریت نسبت به مواد جایگزین هم ارزان تر است و هم در مقیاس وسیع تر در دسترس قرار دارد؛ همین ویژگی آن را به انتخابی اقتصادی برای پروژه های نفت و گاز تبدیل می کند.

فرآیند تولید و آماده سازی

باریت به صورت طبیعی در معادن استخراج می شود؛ پس از استخراج، این ماده به کارخانهه ای فرآوری منتقل می گردد. در این مرحله، مراحل زیر به ترتیب انجام می شود:

خردایش اولیه سنگ باریت به قطعات کوچکتر، بعد از آن نوبت به آسیاب و دانهبندی باریت خردشده به ذرات ریز با اندازه های استاندارد می رسد و در این مرحله جداسازی ناخالصی ها صورت می گیرد؛ موادی مانند آهن، سیلیس یا فلزات سنگین که میتوانند کیفیت باریت را پایین بیاورند، حذف میشوند. در نهایت هم نوبت به بستهبندی و انتقال محصول می رسد. این فرآیند نشان میدهد که کیفیت نهایی باریت تنها به معدن وابسته نیست، بلکه تکنولوژی فرآوری هم نقشی حیاتی در آن دارد.

نکات

برای اینکه باریت بتواند در عملیات حفاری بهترین عملکرد را داشته باشد، رعایت چند معیار کلیدی ضروری است:

- خلوص بالا: باریت باید حداقل ۹۲ درصد خلوص داشته باشد؛ خلوص کمتر به معنای وجود ناخالصی هایی است که عملکرد سیال را کاهش می دهند.

- دانه بندی یکنواخت: ذرات باریت باید ریز و یکنواخت باشند؛ ذرات درشت باعث ته نشینی سریع می شوند و یکنواختی سیال را به هم می زنند.

- حداقل ناخالصی های مضر: وجود فلزات سنگین یا مواد سمی می تواند خطرات زیست محیطی ایجاد کند.

- استاندارد API: سازمان نفت آمریکا (API) استاندارد های مشخصی برای باریت حفاری تعیین کرده است؛ پایبندی به این استاندارد، تضمینی برای کارایی باریت، در شرایط واقعی حفاری برای شما فراهم می کند.

کاربرد باریت حفاری در صنعت نفت و گاز

کارکرد باریت بسیار فراتر از افزایش وزن سیال حفاری است؛ در ادامه، مهم ترین کاربردهای آن را بررسی می کنیم:

- کنترل فشار چاه: مهم ترین نقش باریت جلوگیری از فوران های ناگهانی نفت و گاز است؛ باریت با افزایش چگالی سیال، فشار مخزن را کنترل می کند.

- انتقال کاتینگز (cuttings): باریت کمک می کند ذرات خرد شده سنگ به وسیله سیال به سطح منتقل شوند؛ بدون این کار تجمع ذرات، مسیر حفاری را مسدود می کند.

- خنک کاری و روانکاری مته: حفاری در اعماق زمین باعث داغ شدن مته می شود؛ باریت با کمک به جریان سیال، دما را کاهش می دهد و از ساییدگی ابزار جلوگیری می کند.

- پایداری دیواره چاه: باریت با ایجاد لایه ای محافظ روی دیواره چاه، مانع ریزش و ناپایداری می شود.

- کاهش خطرات زیستمحیطی: کنترل فشار به کمک باریت جلوی نشت نفت و گاز به محیط را می گیرد.

توجه داشته باشید گاهی مواد دیگری مانند هماتیت یا ایلمنیت نیز به عنوان عامل سنگین کننده در سیالات حفاری پیشنهاد می شوند؛ اما چرا همچنان باریت پرکاربردترین ماده است؟ چون

- هماتیت وزن مخصوص بالاتری دارد، اما بسیار گرانتر است.

- ایلمنیت کمتر در دسترس می باشد و از طرفی ناخالصی های بیشتری نیز به همراه می آورد.

- باریت ترکیب بهینه ای از وزن مناسب، پایداری، دسترس پذیری و قیمت اقتصادی است.

به همین دلیل است که در اغلب پروژه های نفتی جهان، باریت انتخاب اول مهندسان حفاری است.

کلام پایانی

با افزایش روزافزون تقاضای جهانی برای انرژی، مصرف باریت نیز روندی صعودی پیدا کرده است. بر اساس گزارشها، سالانه میلیونها تن باریت در صنعت نفت و گاز بهویژه در عملیات حفاری مصرف میشود. این ماده بهدلیل ویژگیهای منحصربهفرد خود، نقش مهمی در کنترل فشار چاه، پایداری گل حفاری و افزایش ایمنی عملیات دارد. با وجود تلاشها و تحقیقات گسترده برای یافتن جایگزینهای جدید، تاکنون هیچ مادهای نتوانسته از نظر فنی، اقتصادی و زیستمحیطی جای باریت را بگیرد. با این حال، انتظار میرود در آینده نزدیک، فناوریهای نوین فرآوری موجب بهبود کیفیت باریت، افزایش راندمان مصرف و کاهش اثرات زیستمحیطی آن شوند. بازار جهانی باریت رابطهای مستقیم با قیمت و میزان استخراج نفت و گاز دارد؛ بهگونهای که با افزایش فعالیتهای حفاری، تقاضا برای این ماده معدنی نیز رشد مییابد. در نگاه نخست، باریت تنها پودری سفید یا خاکستری به نظر میرسد، اما در واقع ستون اصلی امنیت، پایداری و بهرهوری حفاری در صنعت انرژی است. ویژگیهایی همچون وزن مخصوص بالا، خنثی بودن شیمیایی، نرمی و صرفه اقتصادی، سبب شده این ماده همچنان جایگزینناپذیر باقی بماند. بدون حضور باریت، عملیات حفاری با خطرات بیشتر، هزینههای سنگینتر و چالشهای زیستمحیطی همراه خواهد شد؛ اما با وجود این ماده استراتژیک، ایمنی، بهرهوری و پایداری پروژههای نفت و گاز تضمین میشود.