در صنعت کاشی و سرامیک، انتخاب مواد اولیه مناسب برای حفظ کیفیت، کاهش هزینهها و بهبود ویژگیهای محصول اهمیت زیادی دارد. در این میان، پودر تالک سفید و سیلیس بهعنوان یکی از مواد کلیدی شناخته میشود که بهدلیل ساختار شیمیایی و خواص فیزیکی خود، نقش مهمی در بهبود رفتار حرارتی، استحکام و کیفیت سطح بدنه و لعاب ایفا میکند. در این مقاله با ما همراه باشید تا مروری بر این دو ماده داشته باشیم.

کاربرد پودرهای معدنی در صنایع کاشی و سرامیک

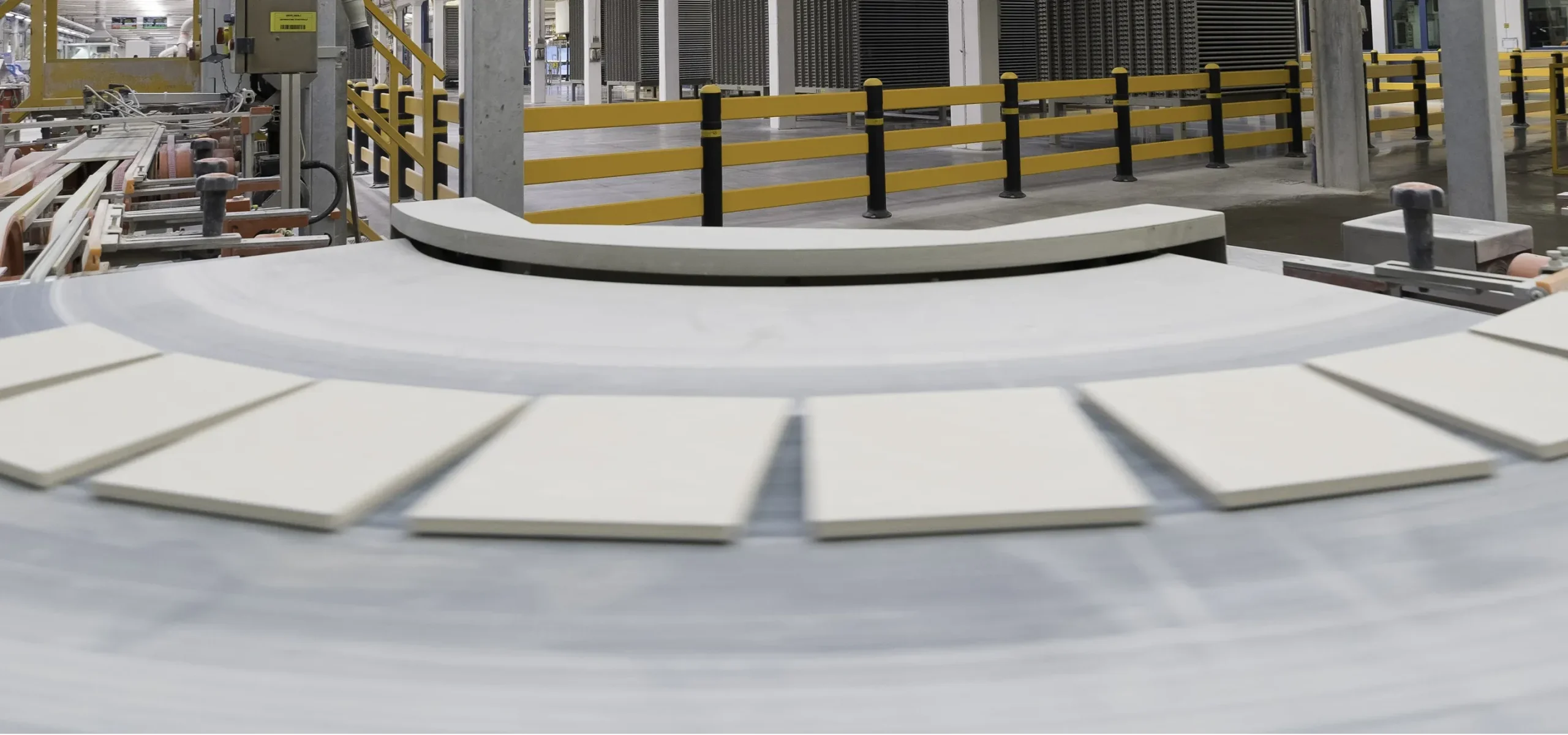

در صنعت کاشی و سرامیک، انتخاب مواد اولیه مناسب نقشی تعیینکننده در پایداری کیفیت، کاهش هزینههای تولید و بهبود ویژگیهای نهایی محصول دارد. به نحوی که در میان مواد معدنی مختلف، پودر تالک طوسی و سفید یکی از عناصر کلیدی است که حضور آن در فرمولاسیون میتواند تفاوت چشمگیری در عملکرد بدنه و لعاب ایجاد کند. این ماده به دلیل ساختار شیمیایی و ویژگیهای فیزیکی خاص، در بسیاری از خطوط تولید بهعنوان عاملی مؤثر بر رفتار حرارتی، استحکام و کیفیت سطح، همیشه مورد توجه قرار میگیرد.

۱. خلوص شیمیایی و کنترل ناخالصیها

خلوص شیمیایی مواد معدنی نقش تعیینکنندهای در کیفیت محصول نهایی دارد. وجود ناخالصیهایی مانند آهن، تیتان یا ترکیبات آلی میتواند رنگ، بافت، رفتار حرارتی و حتی کیفیت سطح کاشی را تحت تأثیر قرار دهد. بنابراین انتخاب مواد اولیه با حداقل ناخالصی و کنترل دقیق ترکیب شیمیایی، برای جلوگیری از مشکلات پخت و تولید محصولات باکیفیت ضروری است.

۲. دانهبندی، نرمی و توزیع اندازه ذرات

نحوه دانهبندی و نرمی پودرهای معدنی تأثیر مستقیمی بر اختلاط، شکلدهی و تراکمپذیری بدنه دارد. توزیع مناسب اندازه ذرات موجب افزایش یکنواختی، بهبود پراکندگی، کاهش تخلخل و دستیابی به بدنهای متراکمتر میشود. این ویژگیها در نهایت کیفیت سطح و رفتار پخت را بهبود میبخشند.

۳. رفتار حرارتی و انقباض در مراحل پخت

هر ماده معدنی در برابر حرارت رفتار متفاوتی نشان میدهد؛ از تشکیل فازهای جدید تا ذوب یا انقباض حرارتی. شناخت دقیق این رفتارها برای طراحی فرمولاسیون مناسب و پیشگیری از مشکلاتی مانند ترکخوردگی، تابیدگی و تغییرات ابعادی ضروری است. مواد معدنی با رفتار حرارتی قابل کنترل، امکان پخت یکنواختتر و ایجاد محصول پایدارتر را فراهم میکنند.

۴. افزایش خواص فیزیکی و مکانیکی کاشی

مواد معدنی موجود در بدنه کاشی با تشکیل فازهای کریستالی مناسب و افزایش چسبندگی بین ذرات، مقاومت خمشی، مقاومت ضربهای و پایداری حرارتی محصول را بهبود میبخشند. این مواد با ارتقای تراکم ساختاری و ایجاد یکپارچگی بهتر در بدنه، عمر مفید محصول را افزایش داده و کیفیت کلی کاشی را ارتقا میدهند.

۵. بهبود پخت و کاهش مصرف انرژی

انتخاب صحیح مواد معدنی میتواند دمای لازم برای سینتر را کاهش دهد. برخی مواد با تسریع واکنشهای حرارتی و ایجاد فاز شیشهای، باعث یکنواختی پخت، کاهش مصرف انرژی و جلوگیری از معایبی مانند تابیدگی یا تغییرات ناخواسته ابعادی میشوند. کنترل رفتار حرارتی مواد اولیه یکی از کلیدهای دستیابی به محصولات با کیفیت بالا و مقرونبهصرفه است.

۶. سازگاری با فرمولاسیون بدنه و لعاب

مواد اولیه باید با سایر اجزای بدنه و لعاب سازگار باشند. ذوبشدن در دمای نامناسب یا واکنشهای ناخواسته بین مواد، میتواند فرآیند پخت و کیفیت سطح نهایی را دچار مشکل کند. انتخاب پودرهای معدنی باید بر اساس سازگاری با فرمولاسیون کلی و شرایط فرآیندی انجام شود.

۷. انتخاب متناسب با نوع خط تولید و محصول

خطوط تولید کاشی از نظر نوع محصول، فناوری، سرعت و شرایط فرآیندی متفاوتاند. انتخاب نادرست مواد معدنی میتواند موجب افزایش تخلخل، کاهش استحکام یا ایجاد عیوب در لعاب شود. بنابراین برای هر خط تولید باید نوع پودر معدنی بهگونهای انتخاب شود که با دمای پخت، نوع بدنه، فرمولاسیون لعاب و کیفیت مورد انتظار محصول هماهنگ باشد. این انتخاب یکی از حساسترین تصمیمات در واحد تهیه مواد اولیه است.

ویژگی های تالک مناسب برای کاشی و سرامیک

ماده مورد استفاده در صنعت سرامیک باید دارای درجه خلوص بالا ترکیب شیمیایی پایدار و ساختار فیزیکی یکنواخت باشد و زمانی بهترین عملکرد را نشان میدهد که نسبت سیلیکات و منیزیم آن متعادل بوده و ناخالصیهایی مانند آهن در حد پایینی قرار داشته باشد و این موضوع اهمیت دارد زیرا وجود مقادیر بالای آهن میتواند رنگ بدنه و لعاب را تغییر داده و مشکلاتی در مرحله پخت ایجاد کند و همچنین نرم بودن و ریزدانهبودن آن نقش مهمی در توزیع یکنواخت در بدنه و افزایش کیفیت فازهای تشکیلشده دارد

-

افزایش استحکام و مقاومت حرارتی

این ماده به دلیل ساختار بلوری خاص میتواند در بهبود استحکام مکانیکی بدنه کاشی نقش مهمی ایفا کند و زمانی که در فرآیند پخت شرکت میکند فازهای پایداری ایجاد میشود که مقاومت حرارتی و مکانیکی بدنه را افزایش میدهند و این ویژگی به تولیدکنندگان امکان میدهد بدنهای سبکتر متراکمتر و مقاومتر تولید کنند و حضور آن همچنین موجب ایجاد چسبندگی بهتر بین ذرات شده و در نهایت پایداری محصول را در برابر تغییرات حرارتی و تنشهای مکانیکی افزایش میدهد

- موثر در انقباض پخت و کیفیت سطح کاشی

یکی از مزایای مهم این ماده در صنعت سرامیک اثر آن بر کنترل انقباض پخت است و انقباض بیش از حد یا غیر یکنواخت میتواند مشکلاتی مانند ترکخوردگی موجدار شدن سطح یا تغییرات ناخواسته در ابعاد محصول ایجاد کند و این ماده با تنظیم رفتار ذوب و نقطه نرم شدن باعث کاهش انقباض و یکنواختی ابعادی میشود و افزون بر این حضور آن در لعاب موجب بهبود شفافیت صافی و کیفیت سطح نهایی شده و کاشی ظاهری یکنواختتر و جذابتر پیدا میکند

پودر سیلیس در سرامیک سازی

-

ایجاد فاز شیشهای و استحکام محصول

سیلیس مادهای پایهای در ترکیب بدنه و لعاب است و نقش عمدهای در ایجاد فاز شیشهای دارد که این فاز موجب استحکام بیشتر کاهش تخلخل و بهبود مقاومت سطحی میشود و سیلیس در واکنشهای حرارتی مختلف شرکت کرده و در کنار سایر مواد معدنی ساختار یکپارچه و مقاومی را شکل میدهد و میزان حضور و نوع سیلیس مورداستفاده تأثیر مستقیم بر کیفیت فاز شیشهای داشته و کنترل آن یکی از مهمترین بخشهای فرمولاسیون بدنه به شمار میرود

-

افزایش کیفیت بدنه سرامیکی

سیلیسی که در بدنه کاشی مورد استفاده قرار میگیرد باید دارای دانهبندی کنترلشده و خلوص بالا باشد و توزیع اندازه ذرات در سیلیس نقش مهمی در نحوه پخش آن در بدنه و نحوه واکنش آن در مراحل پخت دارد و هرچه دانهبندی یکنواختتر و ناخالصیها کمتر باشد رفتار سیلیس در فرآیند تولید قابل پیشبینیتر خواهد بود و کیفیت محصول نهایی افزایش مییابد و استفاده از سیلیس نامناسب میتواند باعث افزایش تخلخل کاهش استحکام و ایجاد نقصهای ظاهری شود

-

کاهش تخلخل و افزایش دوام کاشی

در فرآیند سینتر سیلیس با ایجاد فازهای شیشهای در منافذ بدنه به کاهش تخلخل کمک میکند و باعث افزایش تراکم و دوام محصول میشود و تخلخل کمتر به معنای جذب آب کمتر مقاومت بیشتر در برابر سایش و افزایش طولعمر کاشی است و این ویژگی باعث شده است که سیلیس در تمامی فرمولاسیونهای استاندارد تولید کاشی نقشی ثابت و غیرقابلجایگزینی داشته باشد

جمع بندی

در تولید کاشی و سرامیک نقش مواد معدنی به ویژه سیلیس و برخی مواد تقویتی فراتر از یک ماده اولیه ساده است و انتخاب صحیح آنها میتواند کیفیت محصول را در تمام مراحل تولید تضمین کند و ویژگیهایی مانند رفتار حرارتی دانهبندی خلوص و سازگاری شیمیایی عواملی هستند که عملکرد نهایی کاشی را تعیین میکنند و به کارگیری درست مواد کمکی در فرمولاسیون تأثیر چشمگیری بر استحکام کیفیت سطح کنترل انقباض و پایداری محصول دارد و همین موضوع باعث شده است که این دسته از مواد به عنوان اجزای کلیدی در خطوط تولید مدرن شناخته شوند